Pengelasan (welding) adalah salah salah satu teknik penyambungan logam dengan cara mencairkan sebagian logam induk dan logam pengisi dengan atau tanpa tekanan dan dengan atau tanpa logam penambah dan menghasilkan sambungan yang kontinyu.

Lingkup penggunaan teknik pengelasan dalam kontruksi sangat luas, meliputi perkapalan, jembatan, rangka baja, bejana tekan, pipa pesat, pipa saluran dan sebagainya.Disamping untuk pembuatan, proses las dapat juga dipergunakan untuk reparasi misalnya untuk mengisi nlubang-lubang pada coran. Membuat lapisan las pada perkakas mempertebal bagian-bagian yang sudah aus, dan macam –macam reparasi lainnya.

Pengelasan bukan tujuan utama dari kontruksi, tetapi hanya merupakan sarana untuk mencapai ekonomi pembuatan yang lebih baik. Karena itu rancangan las dan cara pengelasan harus betul-betul memperhatikan dan memperlihatkan kesesuaian antara sifat-sifat lasdengan kegunaan kontruksi serta kegunaan disekitarnya.

Prosedur pengelasan kelihatannya sangat sederhana, tetapi sebenarnya didalamnya banyak masalah-masalah yang harus diatasi dimana pemecahannya memerlukan bermacam-macam penngetahuan.

Karena itu didalam pengelasan, penngetahuan harus turut serta mendampingi praktek, secara lebih bterperinci dapat dikatakan bahwa perancangan kontruksi bangunan dan mesin dengan sambungan las, harus direncanakan pula tentang cara-cara pengelasan. Cara ini pemeriksaan, bahan las, dan jenis las yang akan digunakan, berdasarkan fungsi dari bagian-bagian bangunan atau mesin yang dirancang.

Berdasarkan definisi dari DIN (Deutch Industrie Normen) las adalah ikatan metalurgi pada sambungan logam paduan yang dilaksanakan dalam keadaan lumer atau cair. Dari definisi tersebut dapat dijabarkan lebih lanjut bahwa las adalah sambungan setempat dari beberapa batang logam dengan menggunakan energi panas. Pada waktu ini telah dipergunakan lebih dari 40 jenis pengelasan termasuk pengelasan yang dilaksanakan dengan cara menekan dua logam yang disambung sehingga terjadi ikatan antara atom-atom molekul dari logam yang disambungkan.klasifikasi dari cara-cara pengelasan ini akan diterangkan lebih lanjut.

Pada waktu ini pengelasan dan pemotongan merupakan pengelasan pengerjaan yang amat penting dalam teknologi produksi dengan bahan baku logam. Dari pertama perkembangannya sangat pesat telah banyak teknologi baru yang ditemukan. Sehingga boleh dikatakan hamper tidak ada logam yang dapat dipotong dan di las dengan cara-cara yang ada pada waktu ini.

Dalam bab ini akan diterangkan beberapa cara penngelasan dan pemotongan yang telah banyak digunakan sedangkan penerapannya dalam praktek akan diterangkan dalam bab-bab yang lain.

KLASIFIKASI CARA-CARA PENGELASAN DAN PEMOTONGAN

Sampai pada waktu ini banyak sekali cara-cara pengklasifikasian yang digunakan dalam bidang las, ini disebabkan karena perlu adanya kesepakatan dalam hal-hal tersebut. Secara konvensional cara-cara pengklasifikasi tersebut vpada waktu ini dapat dibagi dua golongan, yaitu klasifikasi berdasarkan kerja dan klasifikasi berdasarkan energi yang digunakan.

Klasifikasi pertama membagi las dalam kelompok las cair, las tekan, las patri dan lain-lainnya. Sedangkan klasifikasi yang kedua membedakan adanya kelompok-kelompok seperti las listrik, las kimia, las mekanik dan seterusnya.

Bila diadakan pengklasifikasian yang lebih terperinci lagi, maka kedua klasifikasi tersebut diatas dibaur dan akan terbentuk kelompok-kelompok yang banyak sekali.

Diantara kedua cara klasifikasi tersebut diatas kelihatannya klasifikasi cara kerja lebih banyak digunakan karena itu pengklasifikasian yang diterangkan dalam bab ini juga berdasarkan cara kerja.

Berdasrkan klasifikasi ini pengelasan dapat dibagi dalam tiga kelas utama yaitu : pengelasan cair, pengelasan tekan dan pematrian.

1. Pengelasan cair adalah cara pengelasan dimana sambungan dipanaskan sampai mencair dengan sumber panas dari busur listrik atau sumber api gas yang terbakar. 2. pengelasan tekan adalah pcara pengelasan dimana sambungan dipanaskan dan kemudian ditekan hingga menjadi satu. 3. pematrian adalah cara pengelasan diman sambungan diikat dan disatukan denngan menggunakan paduan logam yang mempunyai titik cair rendah. Dalam hal ini logam induk tidak turut mencair.

Pemotongan yang dibahas dalam buku ini adalah cara memotong logam yang didasarkan atas mencairkan logam yang dipotong. Cara yang banyak digunakan dalam pengelasan adalah pemotongan dengan gas oksigen dan pemotongan dengan busur listrik.

Pengelasan yang paling banyak ndigunakan pada waktu ini adalah pengelasan cair dengan busur gas. Karena itu kedua cara tersebut yaitu las busur listrik dan las gas akan dibahas secara terpisah. Sedangkan cara-cara penngelasan yang lain akan dikelompokkan dalam satu pokok bahasan. Pemotongan, karena merupakan masalah tersendiri maka pembahasannya juga dilakukan secara terpisah.

Dibawah ini klasifikasi dari cara pengelasan : a) Pengelasan cair

Ø Las gas Ø Las listrik terak Ø Las listrik gas Ø Las listrik termis

Ø Las listrik elektron Ø Las busur plasma b) Pengelasan tekan

Ø Las resistensi listrik Ø Las titik Ø Las penampang Ø Las busur tekan Ø Las tekan Ø Las tumpul tekan Ø Las tekan gas Ø Las tempa Ø Las gesek Ø Las ledakan Ø Las induksi Ø Las ultrasonic

c) Las busur

Ø Elektroda terumpan d) Las busur gas

Ø Las m16 Ø Las busur CO2 e) Las busur gas dan fluks

Ø Las busur CO2 dengan elektroda berisi fluks Ø Las busur fluks ü Las elektroda berisi fluks ü Las busur fluks o Las elektroda tertutup o Las busur dengan elektroda berisi fluks o Las busur terendam ü Las busur tanpa pelindung o Elektroda tanpa terumpan ü Las TIG atau las wolfram gas

A. LAS BUSUR LISTRIK

Las busur listrik atau pada umumnya disebut las listrik termasuk suatu proses penyambungan logam dengan menggunakan tenaga listrik sebagai sumber panas. Jadi surnber panas pada las listrik ditimbulkan oleh busur api arus listrik, antara elektroda las dan benda kerja.

Benda kerja merupakan bagian dari rangkaian aliran arus listrik las. Elektroda mencair bersama-sama dengan benda kerja akibat dari busur api arus listriik.

Gerakan busur api diatur sedemikian rupa, sehingga benda kerja dan elektroda yang mencair, setelah dingin dapat menjadi satu bagian yang sukar dipisahkan.

Jenis sambungan dengan las listrik ini merupakan sambungan tetap. Penggolongan macam proses las listrik antara lain, ialah :

1. Las listrik dengan Elektroda Karbon, misalnya :

aLas listrik dengan elektroda karbon tunggal

bLas listrik dengan elektroda karbon ganda.

Pad

alas listrik dengan elektroda karbon, maka busur listrik yang terjadi

diantara ujung elektroda karbon dan logam atau diantara dua ujung

elektroda karbon akan memanaskan dan mencairkan logam yang akan dilas.

Sebagai bahan tambah dapat dipakai elektroda dengan fluksi atau

elektroda yang berselaput fliksi.

- Las Listrik dengan Elektroda Logam, misalnya :

- Las listrik dengan elektroda berselaput,

- Las listrik TIG (Tungsten Inert Gas),

- Las listrik submerged.

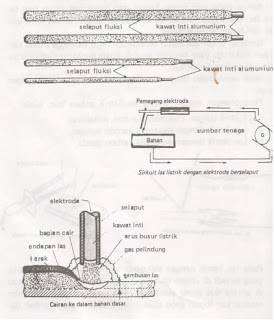

a. Las listrik dengan elektroda berselaput

Las listrik ini menggunakan elektroda berelaput sebagai bahan tambahan.

Busur

listrik yang terjadi di antara ujung elektroda dan bahan dasar akan

mencairkan ujung elektroda dan sebagaian bahan dasar. Selaput elektroda

yang turut terbakar akan mencair dan menghasilkan gas yang melindungi

ujung elekroda kawah las, busur listrik terhadap pengaruh udara luar.

Cairan selaput elektroda yang membeku akan memutupi permukaan las yang

juga berfungsi sebagai pelindung terhadap pengaruh luar.

Perbedaan suhu busur listrik tergantung pada tempat titik pengukuran, missal pada ujung elektroda bersuhu 3400° C, tetapi pada benda kerja dapat mencapai suhu 4000° C.

a. Las Listrik TIG

Las

listrik TIG (Tungsten Inert Gas = Tungsten Gas Mulia) menggunakan

elektroda wolfram yang bukan merupakan bahan tambah. Busur listrik yang

terjadi antara ujung elektroda wolfram dan bahan dasar merupakan sumber

panas, untuk pengelasan. Titik cair elektroda wolfram sedemikian

tingginya sampai 3410° C, sehingga tidak ikut mencair pada saat terjadi

busur listrik.

Tangkai

listrik dilengkapi dengan nosel keramik untuk penyembur gas pelindung

yang melindungi daerah las dari luar pada saat pengelasan.

Sebagian bahan tambah dipakai elektroda tampa selaput yang digerakkan dan didekatkan ke busur yang terjadi antara elektroda wolfram dengan bahan dasar.

Sebagi

gas pelindung dipakai argin, helium atau campuran dari kedua gas

tersebut yang pemakainnya tergantung dari jenis logam yang akan dilas.

Tangkai las TIG biasanya didinginkan dengn air yang bersirkulasi.

Pembakar las TIG terdiri dari :

1) Penyedia arus

2) Pengembali air pendingi,

3) Penyedia air pendingin,

4) Penyedia gas argon,

5) Lubang gas argon ke luar,

6) Pencekam elektroda,

7) Moncong keramik atau logam,

8) Elektroda tungsten,

9) Semburan gas pelindung.

c. Las Listrik Submerged

Las

listrik submerged yang umumnya otomatis atau semi otomatis menggunakan

fluksi serbuk untuk pelindung dari pengaruh udara luar. Busur listrik di

antara ujung elektroda dan bahan dasar di dalam timnunan fluksi

sehingga tidak terjadi sinar las keluar seperti biasanya pada las

listrik lainya. Operator las tidak perlu menggunakan kaca pelindung mata

(helm las).

Pada

waktu pengelasan, fluksi serbuk akan mencir dan membeku dan menutup

lapian las. Sebagian fluksi serbuk yang tidak mencair dapat dipakai lagi

setelah dibersihkan dari terak-terak las.

Elektora yang merupakan kawat tampa

selaput berbentuk gulungan (roll) digerakan maju oleh pasangan roda

gigi yang diputar oleh motor listrik ean dapat diatur kecepatannya

sesuai dengan kebutuhan pengelasan.

d. Las Listrik MIG

Seperti

halnya pad alas listrik TIG, pad alas listrik MIG juga panas

ditimbulkan oleh busur listrik antara dua electron dan bahan dasar.

Elektroda

merupakan gulungan kawat yang berbentuk rol yang geraknya diatur oleh

pasangan roda gigi yang digerakkan oleh motor listrik. Gerakan dapat

diatur sesuai dengan keperluan. Tangkai las dilengkapi dengan nosel logam untuk menghubungkan gas pelindung yang dialirkan dari botol gas melalui slang gas.

Gas yang dipakai adalah CO2 untuk

pengelasan baja lunak dan baja. Argon atau campuran argon dan helium

untuk pengelasan aluminium dan baja tahan karat. Proses pengelasan MIG

ini dadpat secara semi otomatik atau otomatik. Semi otomatik dimaksudkan

pengelasan secara manual, sedangkan otomatik adalah pengelasan yang

seluruhnya dilaksanakan secara otomatik.

Elektroda keluar melalui tangkai bersama-sama dengan gas pelindung.

B. Arus Listrik

1. Arus Searah ( DC = Direct Current )

Pada arus ini, elektron-elektron bergerak sepanjang penghantar hanya dalam satu arah.

2. Arus Bolak-balik ( AC = Alternating Current )

Arah

aliran arus bolak-balik merupakan gelombang sinusoide yang memotong

garis nol pada interval waktu 1/ 100 detik untuk mesin dengan frekuensi

50 hertz (Hz). Tiap siklus gelombang terdiri dari setengah gelombang

positif dan setenngah gelombang negative. Arus bolak-balik dapat diubah

menjadi arus searah dengan menggunakan pengubah arus

(rectifier/adaftor).

Postingan yang sangat membantu dan bermanfaat sekali.

BalasHapusApabila ada yang membutuhkan peralatan welding ataupun peralatan lainnya silahkan kunjungi toko kami https://www.tokopedia.com/adarabc/

Terimakasih

Hmm

BalasHapusterimakasih sangat membantu,jangan lupa subscribe channel Molohok Gaming

BalasHapusTerimakasih sangat membantu.

BalasHapus